خطوط أنابيب الصلب الكربونية هي واحدة من المواد الأكثر استخدامًا في صناعة البترول والبتروكيماويات بسبب قوتها ومتانتها وفعالية التكلفة. إنها تلعب دورًا حاسمًا في نقل النفط الخام والغاز الطبيعي ومجموعة متنوعة من المنتجات الكيميائية ، سواء في استكشاف المنبع أو عمليات تكرير المصب. يعد اختيار النوع الصحيح لخط أنابيب الصلب الكربوني أمرًا ضروريًا لضمان السلامة التشغيلية والكفاءة والقابلية الاقتصادية. يوفر هذا الدليل نظرة عامة على التطبيقات والفوائد ومعايير الاختيار لأنظمة خطوط أنابيب الصلب الكربوني المستخدمة في قطاعات البترول والبتروكيماويات.

تطبيقات خطوط أنابيب الصلب الكربوني

انتقال النفط والغاز

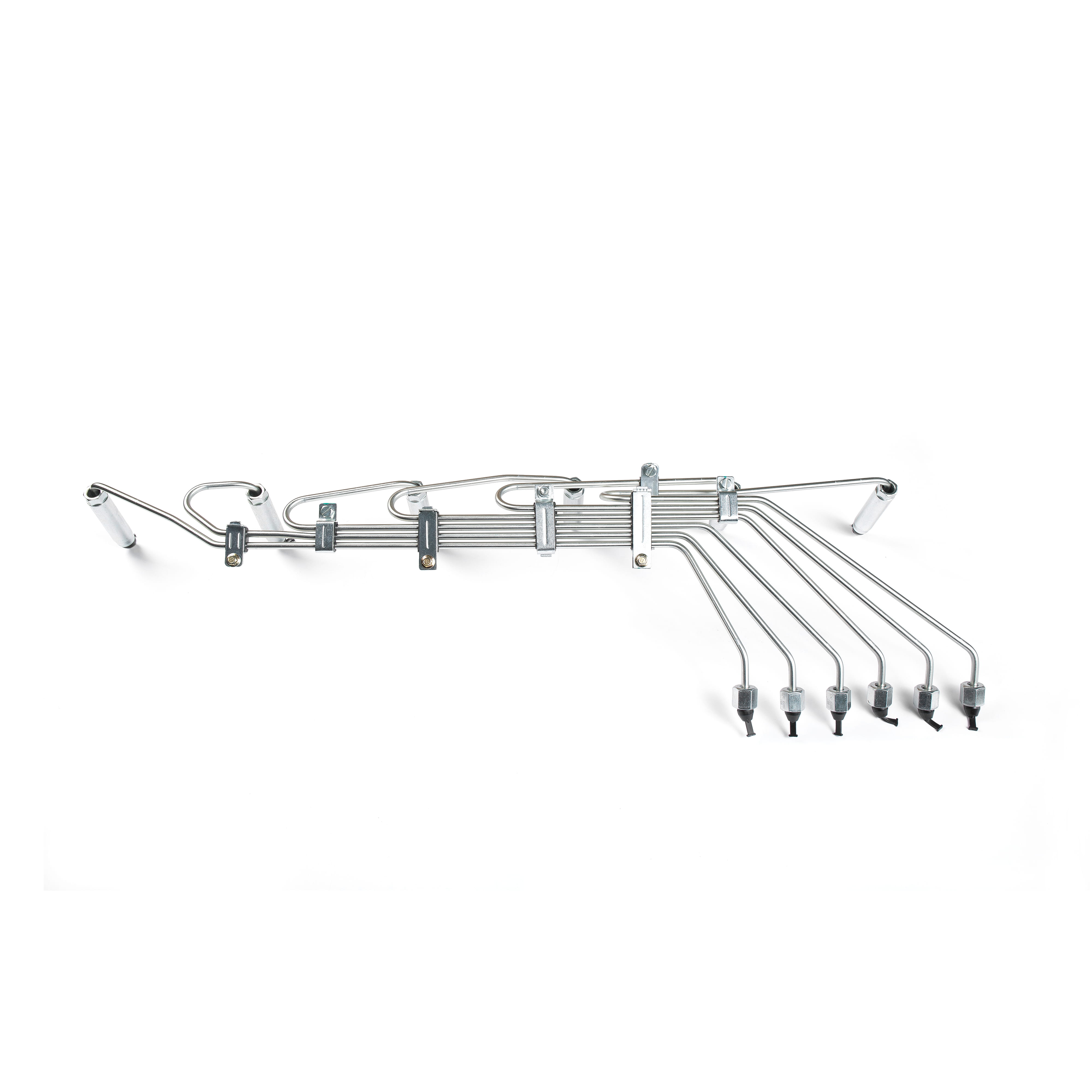

أحد التطبيقات الأولية لخطوط أنابيب الصلب الكربوني في صناعة البترول هو انتقال المسافات الطويلة للزيت الخام والغاز الطبيعي. نظرًا لظروف الضغط العالية ودرجة الحرارة الموجودة غالبًا في مثل هذه البيئات ، فإن الخواص الميكانيكية للكربون - خاصة قوته ومقاومته للضغط - يجعلها مادة مناسبة. عادةً ما تستخدم أنابيب الصلب الكربونية ذات القطر الكبير لتقليل خسائر الاحتكاك والحفاظ على الإنتاجية على مسافات طويلة.

مصانع تكرير ومعالجة

ضمن المصافي ووحدات المعالجة البتروكيماوية ، يتم استخدام خطوط أنابيب الصلب الكربوني للتعامل مع مجموعة من السوائل بما في ذلك هيدروكربونات المواد الأولية والماء والبخار والمواد الكيميائية. في هذه الإعدادات ، تتعرض خطوط الأنابيب للضغوط المتقلبة ، ودرجات الحرارة ، ووسائل الإعلام المتآكلة المختلفة. غالبًا ما يفضل فولاذ الكربون من سبائك منخفضة لمقاومتها المعززة لهذه الظروف.

أنظمة التخزين والتوزيع

يتم استخدام خطوط أنابيب الصلب الكربونية أيضًا في محطات التخزين ومزارع الخزانات وشبكات التوزيع. تتطلب هذه الأنظمة أنابيب موثوقة وعالية السعة لحركة المنتجات المكررة مثل البنزين والديزل والوقود النفاث والمشتقات الكيميائية. توافقها مع اللحام وسهولة الصيانة تجعل خطوط أنابيب الصلب الكربوني خيارًا مفضلاً.

التطبيقات الخارجية

في منصات الحفر والإنتاج في الخارج ، يتم استخدام خطوط أنابيب الصلب الكربوني لنقل الهيدروكربونات المستخرجة من الآبار تحت البحر إلى مرافق المعالجة السطحية. يتم اختيار الدرجات الخاصة من الصلب الكربوني مع مقاومة التآكل المضافة لتحمل البيئات البحرية ، حيث يمكن أن يؤدي التعرض للمياه المالحة والرطوبة إلى تدهور سريع.

أنواع الصلب الكربوني المستخدمة

الصلب الكربون المنخفض

الصلب الكربون المنخفض ، الذي يحتوي عادةً على أقل من 0.30 ٪ من الكربون ، هو النوع الأكثر شيوعًا المستخدم في تطبيقات خطوط الأنابيب العامة. إنه يوفر ليونة ممتازة ، قابلية اللحام ، والمتانة ، مما يجعلها مثالية لأنظمة الضغط المنخفض وخطوط الأنابيب ذات القطر الكبير.

الصلب الكربون المتوسط

يحتوي الصلب الكربوني المتوسط على ما بين 0.30 ٪ و 0.60 ٪ من الكربون ويوفر قوة أكبر وصلابة. غالبًا ما يستخدم هذا النوع في تطبيقات الضغط العالي أو عند الحاجة إلى مقاومة التآكل المعتدل.

الصلب الكربوني العالي

الفولاذ الكربوني العالي ، مع محتوى الكربون يتجاوز 0.60 ٪ ، يوفر قوة وصياغة فائقين ولكن ليونة مخفضة. على الرغم من أنها أقل استخدامًا في صناعة البترول بسبب محدودية لحامها ، إلا أنه يمكن استخدامها في تطبيقات أو مكونات محددة مقاومة للارتداء.

الصلب الكربوني الملموس

يتم استخدام فولاذ الكربون المملوء بعناصر مثل الكروم أو الموليبدينوم أو النيكل في البيئات التي يلزم فيها مقاومة إضافية للتآكل أو الأكسدة أو ارتفاع درجات الحرارة. هذه مناسبة بشكل خاص لوحدات المصفاة مثل المفرقعات الحفزية أو الدرابين المائي أو الإصلاحيين.

معايير الاختيار الرئيسية

تصنيفات الضغط ودرجة الحرارة

تلعب ظروف الضغط ودرجة الحرارة في نظام خطوط الأنابيب دورًا أساسيًا في اختيار درجات الصلب الكربوني وسمك الجدار. توفر معايير مثل ASME B31.3 أو API 5L إرشادات لاختيار المواد استنادًا إلى معلمات التصميم. يجب على المهندسين النظر في الحد الأقصى لضغط العمل المسموح به (MAWP) ودرجة حرارة التشغيل لتجنب فشل المواد.

مقاومة التآكل

الصلب الكربوني عرضة للتآكل ، وخاصة في وجود الماء والغازات الحمضية (على سبيل المثال ، H₂s أو CO₂) ، والكلوريد. يجب أن يأخذ الاختيار في الاعتبار التركيب الكيميائي للسائل المنقولة. بالنسبة للبيئات المتآكلة للغاية ، قد تكون الطلاء أو البطانات أو السبائك المقاومة للتآكل ضرورية ، أو قد يتم ألعاب الصلب بعناصر تعزز مقاومة التآكل.

قابلية اللحام والتصنيع

سهولة اللحام والتصنيع ضرورية ، خاصة بالنسبة لخطوط الأنابيب التي تتطلب تجميع في الموقع. يوفر الفولاذ المنخفض الكربون عمومًا قابلية لحام متفوقة وبالتالي يتم تفضيلها لتصنيع المجال. يجب مطابقة إجراء اللحام بعناية مع التركيب الكيميائي وسمك خط الأنابيب لتجنب العيوب وضمان السلامة الهيكلية.

القوة الميكانيكية

يجب أن تحمل خطوط الأنابيب الضغط الداخلي ، والإجهاد الميكانيكي ، والقوى الخارجية مثل حركة التربة أو التمدد الحراري. يجب أن تتطابق قوة الشد ، وقوة العائد ، وخصائص الاستطالة في الصلب الكربوني المختار مع المتطلبات الميكانيكية المتوقعة. غالبًا ما يتم استخدام الفولاذ المنخفضة ذات القوة العالية (HSLA) للتطبيقات الميكانيكية.

التكلفة والتوافر

التكلفة هي عامل رئيسي في اختيار خطوط الأنابيب ، وخاصة بالنسبة لمشاريع البنية التحتية الكبيرة. يوفر Carbon Steel توازنًا جيدًا في الأداء والقدرة على تحمل التكاليف. ومع ذلك ، يجب أن تنظر التكلفة الإجمالية ليس فقط في تكلفة المواد ولكن أيضًا النفقات المتعلقة بالصيانة والتفتيش وحماية التآكل والتعطل المحتمل بسبب الفشل.

المعايير التنظيمية والصناعية

الامتثال للمعايير الدولية والمحلية إلزامية في صناعة البترول. تشمل المعايير الشائعة لخطوط أنابيب الصلب الكربونية API 5L (مواصفات أنبوب الخط) ، ASTM A106 (أنابيب الفولاذ الكربونية السلس لخدمة درجة الحرارة العالية) ، و ASME B36.10 (أنابيب فولاذية مطاوجة ملحومة وسلسة). يجب أن يتماشى الاختيار مع مواصفات المشروع والمتطلبات القانونية.

التدابير والتحسينات الوقائية

الطلاء والبطانات

لتمديد عمر خدمة أنابيب الصلب الكربوني ، يتم تطبيق العديد من الطلاء الواقي مثل الايبوكسي المستعبدين (FBE) ، البولي إيثيلين (PE) ، والبولي يوريثان (PU). قد تشمل البطانات الداخلية الملاط الأسمنت أو الايبوكسي أو البلاستيك المقوى بالزجاج (GRP) لمنع التآكل والتآكل.

الحماية الكاثودية

بالنسبة لخطوط الأنابيب المدفونة أو المغمورة ، تُستخدم أنظمة الحماية الكاثودية على نطاق واسع لتخفيف التآكل. يتضمن ذلك تطبيق تيار كهربائي صغير لمواجهة التفاعلات الكهروكيميائية التي تسبب الصدأ.

العزل الحراري

في خطوط الأنابيب التي تنقل سوائل درجات الحرارة العالية أو تعمل في البيئات الباردة ، يتم تطبيق مواد العزل للحفاظ على التحكم في درجة الحرارة ومنع الخسائر الحرارية أو التجميد. هذا أيضا يحمي سطح الأنبوب ويعزز الكفاءة.

التحديات الشائعة والتخفيف

التآكل والتآكل

يظل التآكل هو السبب الرئيسي لفشل خط الأنابيب في قطاع البترول. عمليات التفتيش المنتظمة ، واستخدام مثبطات التآكل ، واعتماد الطلاء الواقي هي مفتاح الحد من هذا الخطر. يمكن أيضًا تخفيف التآكل الناجم عن تدفق عالية السرعة أو جزيئات كاشطة عن طريق اختيار المواد المناسبة والتحكم في ديناميات السوائل.

تلف ميكانيكي

الأضرار الميكانيكية أثناء التثبيت أو التشغيل أو من العوامل الخارجية (على سبيل المثال ، التنقيب) يمكن أن يضعف سلامة خط الأنابيب. يمكن أن يؤدي استخدام الأغلفة الواقية ، وتخطيط المسار ، والمراقبة في الوقت الفعلي إلى تقليل مثل هذه المخاطر.

تكسير تآكل الإجهاد (SCC)

SCC هو شكل من أشكال التآكل الموضعي الذي يحدث تحت إجهاد الشد في البيئات المآمجة. يساعد اختيار السبائك ، وعلاجات تخفيف الإجهاد ، والتحكم البيئي في منع SCC في التطبيقات الهامة.

الاتجاهات المستقبلية في اختيار المواد

فولاذ متقدم عالي القوة (AHSS)

تشهد الصناعة تحولًا نحو استخدام مواد AHSS التي تجمع بين القوة الميكانيكية الفائقة ومقاومة التآكل المحسنة. تسمح هذه المواد بجدران أرق وتقليل الوزن دون المساس بالسلامة أو المتانة.

خطوط الأنابيب الذكية

يتيح تكامل المستشعرات وأنظمة المراقبة في الوقت الفعلي في خطوط أنابيب الصلب الكربوني للمشغلين اكتشاف التسريبات ومراقبة درجة الحرارة والضغط والتنبؤ باحتياجات الصيانة. هذه التقنيات تعمل على تحسين السلامة وتقليل وقت التوقف.

اعتبارات الاستدامة

مع انتقال الصناعة نحو إزالة الكربون والمسؤولية البيئية ، هناك اهتمام متزايد بإنتاج الصلب القابل لإعادة التدوير والمنخفض الكربون. تقوم الشركات المصنعة بتطوير عمليات الفولاذ الخضراء وتصميمات خطوط الأنابيب التي تلبي الأهداف البيئية.

تظل سلسلة خطوط أنابيب الكربون الصلب لا غنى عنها في صناعة البترول والبتروكيماويات ، مما يوفر حلاً موثوقًا وفعالًا من حيث التكلفة لنقل مجموعة واسعة من السوائل في ظل ظروف متفاوتة. يعد الاختيار الصحيح استنادًا إلى الضغط ودرجة الحرارة وبيئة التآكل والمتطلبات الميكانيكية ضروريًا لضمان طول عمر النظام والكفاءة التشغيلية. مع التقدم في تقنيات العلوم والمراقبة المادية ، من المقرر أن يصبح مستقبل خطوط أنابيب الصلب الكربونية أكثر مرونة وذكية ومستدامة.